Pomozte vývoji webu a sdílení článku s přáteli!

Dlažební desky - jeden z nejoblíbenějších stavebních materiálů, široce používaný pro různé účely. S ním můžete zdobit zahradní cesty na pozemku, položit chodník, parkoviště nebo hřiště. Forma pro dlažební desky je relativně jednoduchá na výrobu vlastních rukou a umožňuje výrazně ušetřit na nákupu materiálu.

Pomocí formy můžete dlažební desky vytvořit vlastními rukama.

Populární materiály na výrobu forem

Je relativně snadné vytvořit formu pro samovolný odtok dlažebních desek. K tomu lze použít různé materiály:

- Dřevo je nejjednodušší a nejlevnější variantou, vhodnou pro odlévání dlaždic jednoduchých tvarů.

- Sádra je další snadný způsob, jak vyrobit formu za minimální cenu.

- Plast - slouží k vytvoření složitých tvarů dlaždic, vydrží velký počet odlitků.

- Silikon - odolný a odolný proti negativním vlivům materiálu.

- Polyuretan je nejodolnější a nejoblíbenější materiál pro formy.

Pro výrobu forem pro obklady můžete použít různé materiály: dřevo, plast, silikon, omítka

Betonová malta se nalije do domácí formy pro dlažbu desek vlastníma rukama. Aby se nelepila na stěny, musí být mazána vnitřní strana vzoru. Pro tento účel lze použít slunečnicový nebo palmový olej, speciální maziva nebo jen mazivo. Důležitým bodem je zde zabránit tomu, aby se bílý roztok barvil v jiných barvách, takže pokud plánujete vyrábět lehké dlaždice, nepoužívejte barviva.

Uveďme podrobněji specifika výroby forem na dlažbu desek vlastními rukama z různých materiálů.

Dřevěné formy

Formy pro dřevěné obklady jsou vyráběny na principu bednění. Pro jejich vytvoření stačí použít dřevěné lamely nebo vodotěsnou překližku, rozřezat materiál na segmenty požadované délky a spojit je s nehty. Spojovací materiál musí mít volný průběh, takže když roztok schne, lze je snadno oddělit.

Dřevěné formy jsou ideální pro obdélníkové dlaždice.

Forma na dlaždici ze stromu je dobrá, že může být vyrobena během několika minut, nevyžaduje od vás mnoho úsilí a prakticky nevyžaduje finanční investice. Bohužel, ale nevýhody této možnosti jsou více než výhody. Za prvé, strom netoleruje pravidelné vystavení vlhkosti a tento design je dostačující pro malý počet odlitků. Za druhé, s pomocí dřevěných lamel je možné sestavit rámec nejjednodušší konfigurace, ale nebudou vhodné pro vytváření složitých tvarů.

Související článek:

Dlažební desky pro koleje v zemi. Ceny, typy a styly. Fotografie stezek na dacha, dlážděné dlažební desky. Správná volba produktů. Tipy pro pokládání vlastních dlaždic.

Vytvoření formy dřeva je následující:

- Odřízněte tyče požadované délky.

- Výsledné segmenty jsou upevněny společně s hřebíky, šrouby nebo kovovými rohy.

- Hotové formy jsou naskládány na kovový povrch nebo plastovou fólii.

- Do středu nádrže je nalit betonový roztok.

- Je instalována výztužná síť.

- Strany formy jsou poklepány kladivem tak, aby směs byla naražena.

- Top nalil druhou polovinu roztoku.

- Roztok schne za 1-2 dny.

- Formulář je rozebrán, hotový obklad je dodán.

Tvorba dřeva a dlažby vlastní ruce

Pokud potřebujete rychlé a minimální náklady na obsazení tucet čtverečních nebo polygonálních dlaždic, tvar stromu - nejlepší volba. V opačném případě budete muset použít jiné materiály.

Sádrové vzory

Sádra je další levný a snadno použitelný materiál pro výrobu forem pro dlažby vlastníma rukama. Jeho zvláštností je, že je možné vyrobit ze sádry vzor naprosto jakéhokoliv tvaru, proto vaše představivost designéra nebude ničím omezena.

Vzor omítky umožňuje vytvořit dlažební desky různých tvarů a velikostí.

Pro odlévání budete potřebovat omítkovou směs a příklad dlaždice, kterou budete odlévat. Povrch dlaždice se pečlivě ošetří mazivem, aby se na něj nelepila sádra, a pak se umístí do dřevěného bednění.

Dobrá rada! Aby se sádra nemohla předem uchopit, musí se před nalitím zředit.

Aby se omítka vytvořila silnější, může se ke směsi přidat změkčovadlo nebo cement. Taková šablona vydrží více odlitků a časem nepraská. Výsledná kapalná hmota se nalije do bednění do výšky několika centimetrů. Navzdory tomu, že sádrová malta dostatečně rychle zamrzne, doporučuje se počkat celý den na úplné vyschnutí.

Sádrový vzor se snadno vyrábí a umožňuje realizovat mnoho kreativních nápadů.

Sádrový vzor je dobrý, protože plně zobrazuje povrch originálu. Proto, pokud máte zájem, jak vytvořit formulář pro dlažbu desky sami tak, že můžete cast výrobku s velkým počtem malých dílů, pak možnost s omítkou je ideální pro vás. Nevýhodou tohoto vzoru je jeho křehkost. Sádrové formy jsou snadno rozbité nebo jinak poškozené. Tato nevýhoda je kompenzována jednoduchostí a nízkými náklady na výrobu nového.

Podrobnosti o výrobě šablony z plastu

Plastová šablona - jedna z nejspolehlivějších a nejodolnějších variant. Dokáže bez problémů vydržet 1000 výplní, nepraská a časem neztrácí svůj tvar. Plast také umožňuje přesně přenášet geometrii původního povrchu, takže je vhodné jej použít v případech s dlaždicemi nepravidelného tvaru.

Plastové licí formy pro dlažební desky jsou trvanlivé a praktické

Plastová forma se vyrábí pomocí dřevěného rámu, do kterého se nalije roztavený plast. Chcete-li vytvořit šablonu, budete potřebovat následující sadu nástrojů a materiálů:

- prkna nebo prkna ze dřeva. Jejich délka by měla být o 2 cm delší než odhadovaná velikost dlaždice;

- hřebíky nebo šrouby pro upevnění mezi částmi rámu;

- šroubovák nebo kladivo;

- pila;

- úroveň budovy pro kontrolu letadel;

- Plasty pro tlakové lití;

- brusný papír.

Pomocí plastové šablony můžete dosáhnout mimořádné čistoty tvaru a vzoru.

Jak vytvořit formu pro dlažbu z plastu? Chcete-li to provést, proveďte následující postup akcí:

- Vytvořte rám z dřevěných tyčí, upevněných pomocí šroubů nebo hřebíků. Současně mějte na paměti, že vnitřní velikost rámu je velikost vaší dlaždice. Rám může být vyroben ve tvaru jakéhokoliv geometrického tvaru, protože plast dokonale opakuje přímé ostré linie. Pomocí úrovně budovy je nutné zkontrolovat rovnost čar a rohů.

- Rám je instalován vodorovně, do něj se nalije roztavený plast. Plast rychle tuhne, stačí 50-60 minut na to, aby byl formulář plně připraven.

- Šablona je odstraněna z rámečku. Za tím účelem lze tyto jednoduše rozebrat na jednotlivé tyče. V případě potřeby lze výsledný tvar zušlechtit pomocí brusného papíru.

Výsledný vzor plastu se příliš neliší od tvaru, který lze zakoupit v obchodě stavebních materiálů, a jeho výroba vás bude stát mnohem méně. Navíc geometrie povrchu dlaždice může být absolutně libovolná. Můžete vytvořit ne jednu, ale několik šablon najednou, abyste mohli vyplnit několik možností dlaždic.

Je snadné vyrobit plastovou formu sami a bude to mnohem levnější než nákup v obchodě.

Dobrá rada! Plast pro šablonu lze nalít nejen do dřevěného rámu, ale také do silné plastové nádoby na potraviny. Nezapomeňte současně používat mazivo pro formy dlažebních desek.

Tvorba silikonových forem pro dlažební desky

Silikonové dlaždice vzor je možnost, která nejvíce přesně vyjadřuje nejjemnější nuance povrchu. Pokud plánujete lití dlaždic složité konfigurace, pak silikonová forma je přesně to, co potřebujete. Kromě toho, že není praskliny, neporušuje, a to je velmi snadné odstranit hotový výrobek z něj.

Díky své vysoké plasticitě vám silikon umožňuje přenášet nejmenší detaily textury na dlaždice

Pro vytvoření takové formy nanesené trojkomponentní silikon. Skládá se z báze, katalyzátoru a tužidla, které musí být zřetelně smíchány v poměru specifikovaném výrobcem. Teplota každé složky nesmí být nižší než 20 ° C.

Pro vytvoření silikonu budete potřebovat následující materiály a nástroje:

- silikonová výplňová nádoba. Můžete si to udělat sami nebo si vzít hotový výrobek;

- třísložkový silikon;

- tvrdá matrice ve tvaru budoucí dlaždice;

- rostlinný nebo jiný olej, který má formu;

- tvarovaná hlína;

- stavební míchačka pro pohodlnější míchání;

- nůžky.

Pro snadné odstranění formy se doporučuje ošetřit povrch nádoby mazivem.

Je nutné předem přemýšlet, než namazat formu pro dlažební desky. Bez použití maziv, silikon přilne k povrchu dlaždice, jejíž tvar je kopírován.

Vytvoření silikonového vzoru nastane v následujícím pořadí:

- Příprava nádoby, ve které bude nalit silikon.

- Pokládání sochařské hlíny v kontejneru. Vrstva jílu by měla být dostatečně tlustá a rovnoměrně rozložena po celém povrchu nádoby.

- Na vyřezávaný plastelín je umístěna matrice, jejíž design bude opakovat silikonový vzor.

- Matrice je mazána rostlinným olejem nebo jiným mazivem, aby se zabránilo přilnutí silikonu k němu.

- Všechny složky silikonové směsi se důkladně promísí. Jistým znamením, že řešení dosáhlo požadované konzistence, je absence vzduchových bublinek v něm.

- Výsledná směs se pomalu nalije do nádoby.

- Poté, co silikon ztvrdne, se šablona odstraní z nádoby a odstraní se zbytečné vady nůžkami.

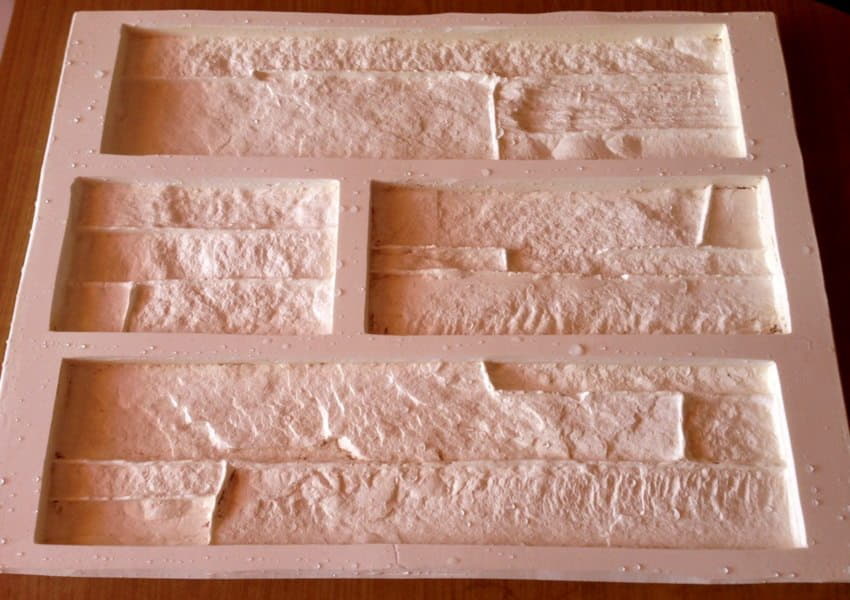

Příklady silikonových forem různých velikostí.

Doba tuhnutí silikonu je asi jeden den. Čím vyšší je teplota okolí, tím rychleji dochází k zamrzání.

Silikonový obklad je jednou z nejodolnějších, nejudržitelnějších a nejspolehlivějších možností. To vám umožní přesně kopírovat tvar povrchu, takže pokud máte v plánu hodit dlaždice složitého tvaru a nemůže dovolit nákup drahých komponentů pro výrobu vzoru, pak je tato volba pro vás.

Polyuretanová šablona

Vytvoření formuláře pro dlažbu dlažbou z polyuretanu je o něco složitější než z jiných materiálů. Důvodem je především nuance práce s materiálem. Forma polyuretanu musí být odlévána v dobře větraném prostoru nebo na čerstvém vzduchu, protože materiál uvolňuje zdraví škodlivé látky.

Kromě toho, práce vyžaduje osobní ochranné prostředky: rukavice, respirátor, brýle. Po kontaktu s kůží nebo sliznicí způsobuje směs podráždění, proto by nemělo být dovoleno, aby se s nimi dostalo do kontaktu přímo. Také polyurethan reaguje s vodou, takže je nežádoucí, aby přišel do styku s vlhkými nebo mokrými povrchy.

Při lití polyuretanových forem musíte použít osobní ochranné prostředky.

Pokud se rozhodnete vytvořit formulář pro dlaždice z tohoto materiálu, pak dostanete velmi silnou a spolehlivou matrici, kterou lze použít nejen pro výrobu dlažebních desek, ale také dlažebních kamenů.

Polyuretan se skládá ze dvou složek, které se nalijí do matrice. Poté se hrany matrice zvednou o několik centimetrů, čímž se vzduch vytlačuje ven. Směs se vytvrzuje po dobu 24 hodin, poté se vyjme z formy a vytvrdí dalších 48 hodin.

Dobrá rada! Pokud potřebujete univerzální základnu pro řadu betonových výrobků, pak volba s polyuretanem bude optimální.

Deska pro pokládku polokruhu z polyuretanových forem

Formulář pro dlažební desky si to sami: foto instrukce

Pokud nevíte, jak vytvořit tvar dlažebních desek vlastníma rukama, video z internetu vám pomůže vyhnout se běžným chybám. Kromě toho existuje řada společných bodů, které značně usnadní život při vytváření vzorů a samotné dlaždice:

- Pokud chcete z hotového produktu vytvořit strukturu mozaiky nebo složitý vzor, vytvořte najednou několik formulářů, které se budou vzájemně doplňovat. Hlavní věcí je striktně dodržovat rozměry a parametry.

- Při výrobě formy pro dlažbu desek vlastními silami, tvarováním a rohovými vzory - je mnohem jednodušší než později řezat již zmrazený výrobek.

- Nejvhodnější je míchat velké objemy malty pomocí stavebního mixéru.

- Nejlevnější a nejjednodušší verze šablony - z dřevěných tyčí. Samozřejmě z nich mohou být vyrobeny pouze nejjednodušší polygonální tvary, což však nevyžaduje použití silikonu ani plastu.

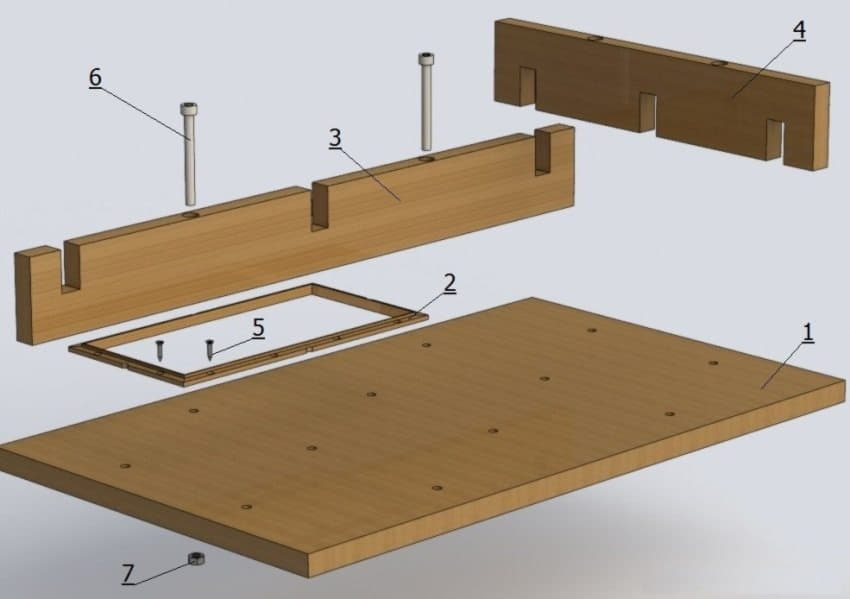

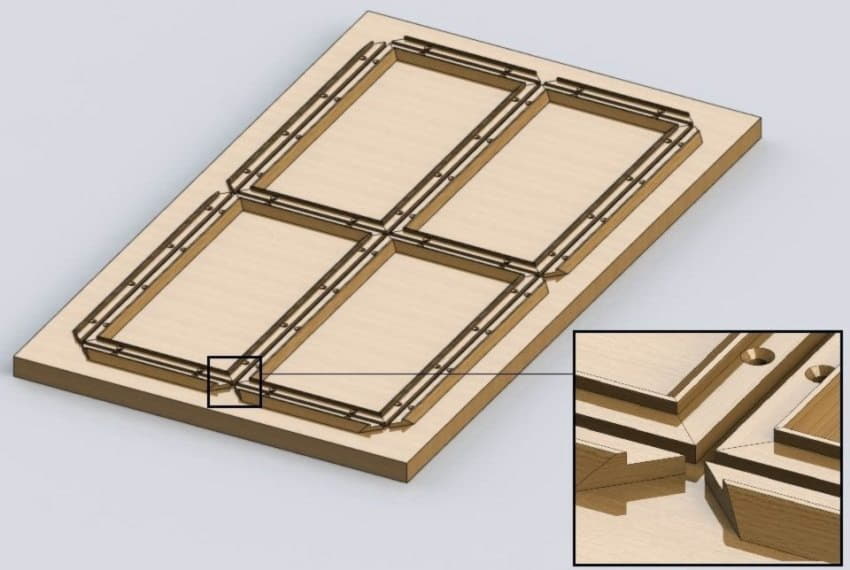

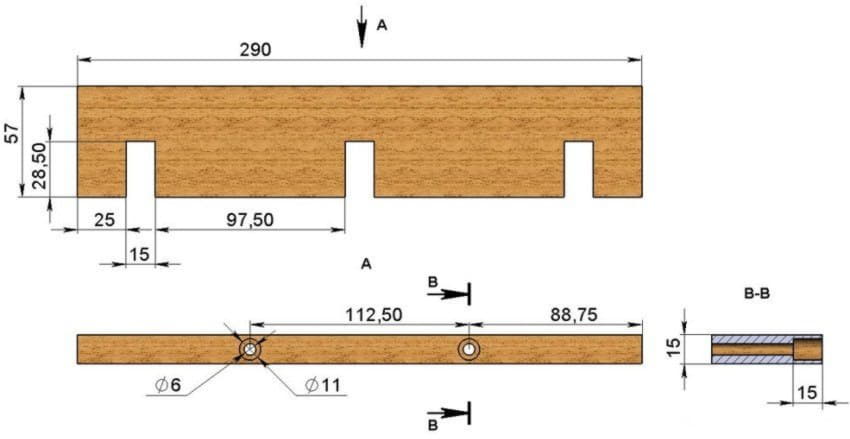

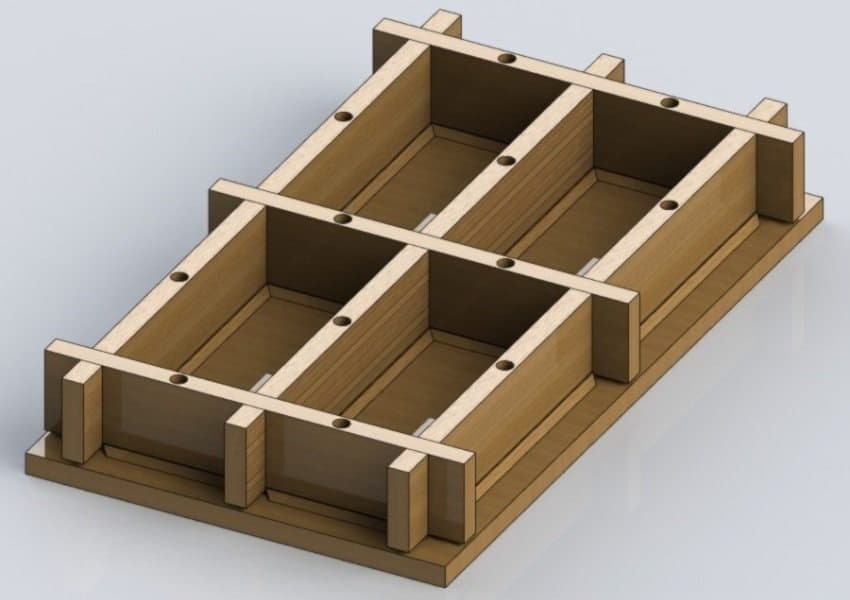

Obrázek 1. Konstrukce dřevěné formy pro dlažební desky: 1 - základna, 2 - vložka, 3 - podélná stěna, 4 - příčná stěna, 5 - šroub, 6 - šroub, 7 - matice

Samozřejmě existuje mnoho specializovaných prodejních míst a internetových stránek na internetu, kde si můžete koupit formulář pro dlažební desky za relativně málo peněz. Ale použití domácí verze vám dává mnoho výhod. To je nejen šetří peníze, ale také schopnost vytvořit naprosto unikátní dlaždice, která bude plně splňovat vaše představivost návrháře.

Pro nezávislou výrobu materiálu nevyžaduje specializované nástroje, pouze základní dovednosti v oblasti stavebnictví a schopnost striktně dodržovat pokyny, které lze nalézt ve velkém množství na internetu.

Obrázek 2. Upevnění destiček k základně formuláře

Mimochodem, není příliš obtížné vyrobit mazivo pro formy dlažebních desek vlastníma rukama. K tomu budete potřebovat pouze rostlinný olej nebo živočišný tuk, který bude aplikován na povrch šablony.

Materiál pro výrobu dlažebních desek

Aby budoucí dlaždice měly vysoký výkon, je důležitý nejen její tvar, ale také materiál, který bude nalit do šablony. Hotový výrobek musí mít tyto vlastnosti: \ t

- síla;

- nízká absorpce vody;

- odolnost vůči teplotním extrémům;

- odolnost proti oděru a mechanickému poškození;

- nízká pórovitá struktura.

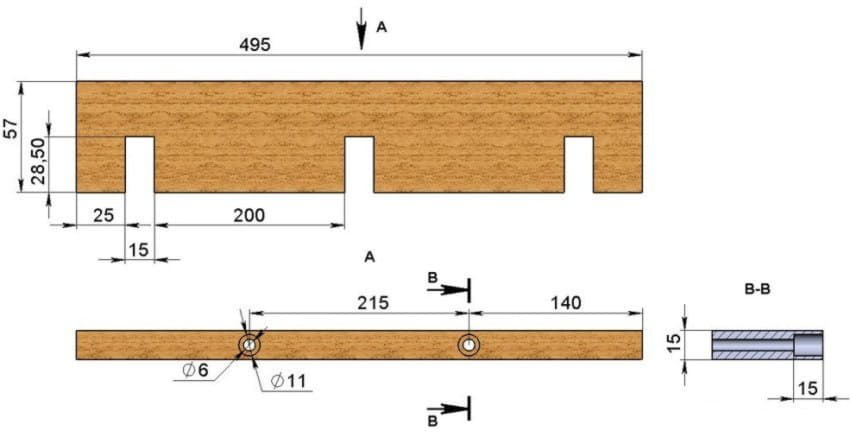

Obrázek 3. Rozměry podélné stěny formuláře

Všechny tyto vlastnosti mají beton, který lze zakoupit ve specializovaném obchodě nebo skladu, a můžete si ho sami vyrobit. Bude to levnější a výsledná směs může mít jakoukoliv konzistenci a barvu. Můžete si koupit formu pro výrobu dlažebních desek a udělat si beton sami, nebo to udělat sami.

Pro domácí beton budete potřebovat cement, písek, drcený kámen z jemné frakce, vodu, různé modifikující přísady dle Vašeho výběru a barvicí pigment, pokud by měl být konečný produkt zbarven.

Obrázek 4. Rozměry příčné stěny formy

Cement není jen základem všech stavebních směsí, ale také jednou z jeho nejdůležitějších složek. Síla budoucího produktu bude záviset na jeho kvalitě, proto v tuto chvíli nestojí za úsporu. Pokud hovoříme o výrobě dlažebních desek, pak stojí za to vzít cement ne nižší než M500 s nízkým obsahem trikalcium hlinitanu 5-8%. To poskytne konečnému výrobku vysokou pevnost a dobrou odolnost vůči nepříznivým účinkům přírodního charakteru.

Ve složení betonové směsi pro výrobu dlažebních desek by měl být písek větší než cement a jeho modul zrna by měl odpovídat 2. Ideální možností je řecký písek prosetý jemným sítem pro odstranění nečistot. V kombinaci s pískem se doporučuje použít speciální změkčovadlo, které bude sloužit nejen jako přídavné kamenivo, ale také k vázání sypkého materiálu.

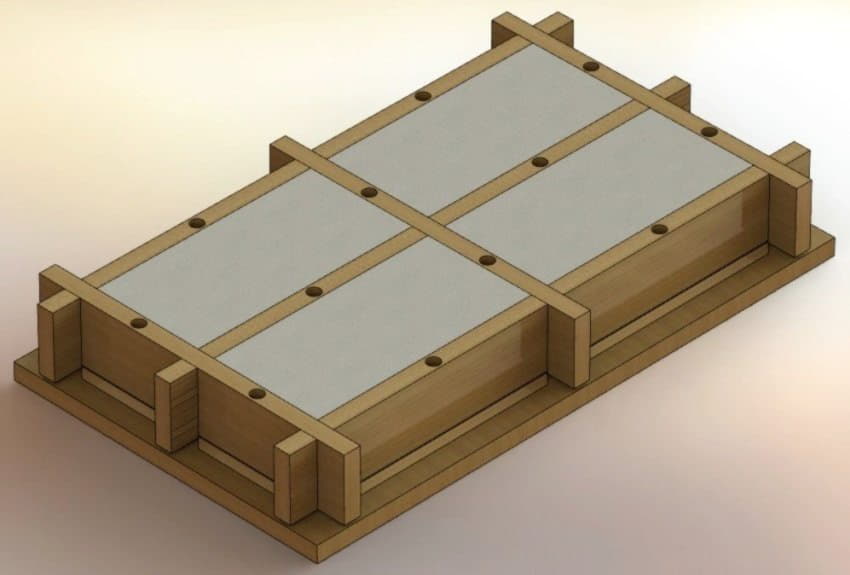

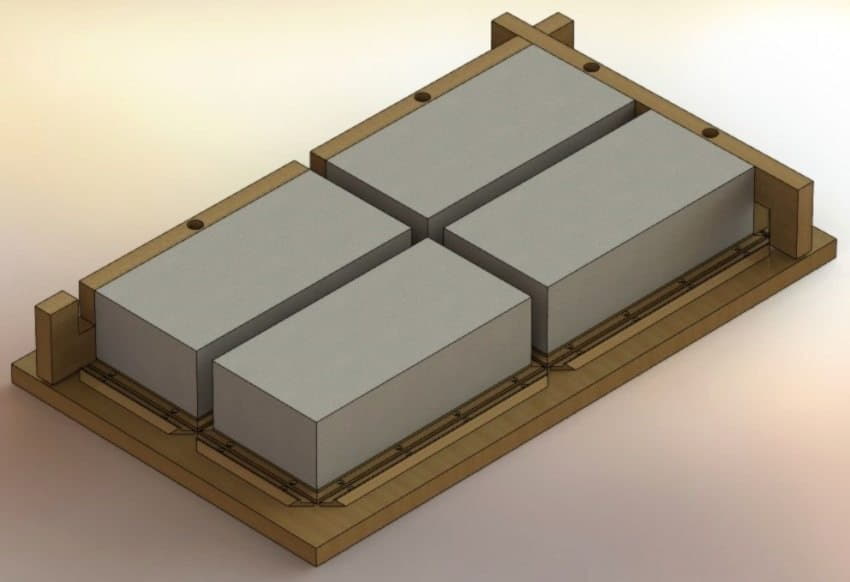

Obrázek 5. Hotová forma pro dlažební desky

Drcený kámen je hrubý kamenivo, které by ve složení betonu mělo být stejně jako písek. Drcený kámen přímo ovlivňuje provozní vlastnosti budoucího výrobku, jako je pevnost a mrazuvzdornost. Pokud se vše provádí přesně podle technologie a za použití kvalitních materiálů, pak hotová dlaždice vydrží až 300 zmrazovacích cyklů. Optimální velikost zlomků drceného kamene je 5-10 mm.

Jednou z důležitých složek stavební směsi pro výrobu dlaždic je změkčovadlo. Он придает раствору такие дополнительные качества, как эластичность и водонепроницаемость, минимизирует вероятность растрескивания изделия в результате высыхания или расслаивания бетона. Пластификатор может быть покупной или самодельный. Последний вариант дешевле и подразумевает использование куриного белка, гашеной извести, поливинилацетатного клея, стирального порошка или моющего средства.

Рисунок 6. Заливка бетонной смеси в деревянную форму

Dobrá rada! Для большей надежности в состав бетона можно добавить полиамидные или стеклянные волокна, которые повысят показатели прочности. Важно, чтобы их содержание не превышало 1 кг на м³ смеси.

Если вы хотите, чтобы готовое изделие было определенного цвета или оттенка, то можно использовать специальные красящие пигменты. Оптимальным вариантом в таком случае станет использование неорганических оксидов, которые растворяются в воде и размешиваются в бетоне. Пропорции выбираются в зависимости от того, какой насыщенности цвет вы хотите в итоге получить.

Рисунок 7. Готовая тротуарная плитка

Таким образом использование самодельной формы и изготовление плитки своими руками существенно сэкономят расходы на обустройство придомовой территории. Кроме того, готовые дорожки и площадки на вашем участке будут иметь индивидуальный и неповторимый дизайн.